在煤化工行業中,輸煤系統連廊是煤炭輸送的核心環節,但其在運行過程中因皮帶轉運、落料沖擊、設備振動等易產生大量粉塵。這些粉塵不僅導致作業環境惡化、(煤塵爆炸極限通常為 45~50g/m³),同時造成煤炭資源浪費。

負壓真空清掃系統作為高效的粉塵治理技術,在該場景中已得到廣泛應用,其核心是通過負壓吸附實現粉塵的集中收集、過濾與回收,具體應用邏輯如下:

一、粉塵來源與治理需求

輸煤系統連廊的粉塵主要來自三個場景:

轉運點揚塵:皮帶輸送機在頭部滾筒、尾部滾筒及中間轉接點處,煤炭因速度差、落差產生劇烈擾動,粉塵隨氣流擴散;

落料沖擊揚塵:煤炭從溜槽落入下級皮帶時,沖擊產生的氣流攜帶粉塵溢出;

地面散落粉塵:皮帶跑偏、密封不良導致煤炭散落,經人員 / 設備碾壓形成二次揚塵。

治理需求需滿足:① 粉塵濃度控制(符合《工作場所有害因素職業接觸限值》,總粉塵≤4mg/m³);② 避免二次污染;③ 適應煤化工防爆、高濕(部分場景)環境;④ 實現粉塵回收復用。

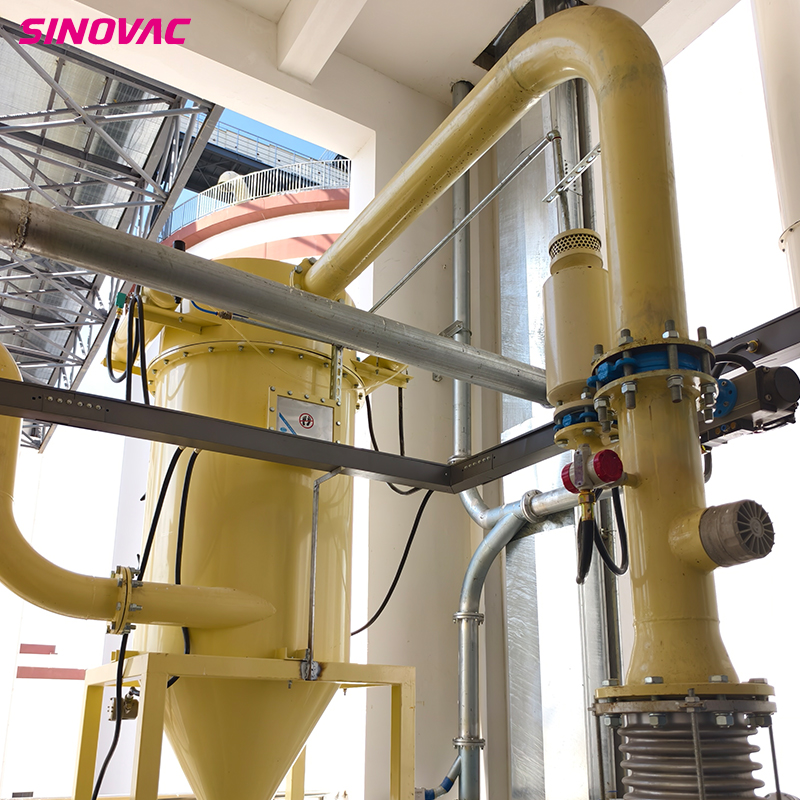

二、負壓真空清掃系統的組成與工作原理

系統通過 “負壓吸附 - 管道輸送 - 過濾分離 - 粉塵回收” 閉環實現治理,核心組成包括:

吸塵終端:根據粉塵產生點設計專用吸嘴(如轉運點密封罩內置吸口、地面移動吸頭),確保覆蓋揚塵區域且不干擾輸煤;

負壓管道:采用耐磨防腐管材(如無縫鋼管 + 防靜電涂層),根據連廊長度分段設計管徑(避免負壓損失),管道傾斜角度≥6°(防止粉塵沉積);

真空動力裝置:選用防爆真空泵(如螺桿式、水環式),根據所需負壓(通常 - 5~-20kPa)和風量(按吸塵點數量計算)匹配功率,確保遠端吸塵口仍有足夠吸力;

過濾分離系統:前置旋風分離器(粗分離大顆粒)+ 高效濾筒(過濾精度≤1μm,采用 PTFE 覆膜材料防粘),配備脈沖反吹清灰裝置(定時清除濾材表面粉塵,維持阻力穩定);

控制系統:PLC 聯動控制真空泵、清灰裝置及吸塵閥門,可根據粉塵濃度(在線監測傳感器)自動調節負壓,實現節能與高效治理。

三、關鍵應用技術與適配性設計

防爆設計:因煤塵屬可燃性粉塵,系統所有設備(電機、閥門、傳感器)需符合 Ex dⅡCT4 防爆等級,管道跨接防靜電(接地電阻≤4Ω),避免靜電火花引爆粉塵;

針對性吸塵布局:

轉運點:在密封罩頂部或側面設置吸口(距揚塵源 300~500mm),利用負壓將溢出粉塵直接吸入,減少擴散;

落料點:在溜槽出口下方皮帶兩側設 “弧形吸罩”,捕捉沖擊氣流攜帶的粉塵;

地面:配置可移動吸塵小車(與主管道通過軟管連接),清掃散落煤炭及積塵;

抗濕抗粘優化:若煤炭含水率較高(>10%),管道內壁噴涂聚四氟乙烯(PTFE)防粘涂層,過濾濾材選用防水型,同時在真空泵入口設置汽水分離器(避免水汽進入濾材);

節能控制:采用變頻真空泵,根據實時粉塵濃度調節轉速(如低濃度時降頻運行),較傳統定頻系統節能 30% 以上。

四、應用優勢與治理效果

粉塵去除率高:系統可捕捉 90% 以上的揚塵及地面積塵,連廊內粉塵濃度穩定控制在 2mg/m³ 以下,遠低于國家標準;

無二次污染:粉塵經封閉管道輸送至過濾系統,分離后的潔凈空氣(含塵濃度≤10mg/m³)可直接排放,收集的粉塵通過螺旋輸送機返回輸煤系統,實現資源回收(年回收量可達輸煤量的 0.5%~1%);

降低安全風險:減少粉塵積聚,消除煤塵爆炸隱患,同時降低設備因粉塵附著導致的故障(如電機過熱、傳感器失靈);

自動化運維:遠程監控系統可實時顯示負壓、濾材阻力、設備狀態,故障自動報警,減少人工巡檢強度(較傳統人工清掃節省 80% 人力)。

五、典型問題與解決方案

管道堵塞:因大顆粒煤炭誤入管道導致,可在吸塵口設置格柵(孔徑≤50mm),并在管道轉彎處設 “清堵孔”(配快開閥門);

濾材堵塞:高濕度粉塵黏附濾材,需縮短脈沖反吹周期(如從 30 分鐘 / 次調整為 15 分鐘 / 次),或采用加熱濾筒(溫度≤60℃,避免煤塵自燃);

負壓不足:長距離管道(>100m)負壓損失過大,可在中段增設 “增壓泵”,或采用 “枝狀 + 環狀” 復合管道布局(均衡各點負壓)。

負壓真空清掃系統通過針對性的吸塵設計、防爆適配及智能控制,有效解決了煤化工輸煤連廊的粉塵污染問題,兼具環保達標、安全保障與資源回收多重價值。其核心是 “源頭捕捉 - 封閉輸送 - 高效過濾” 的協同,需結合具體連廊布局、粉塵特性進行定制化設計,才能實現*優治理效果。

在煤化工行業中,輸煤系統連廊是煤炭輸送的核心環節,但其在運行過程中因皮帶轉運、落料沖擊、設備振動等易產生大量粉塵。這些粉塵不僅導致作業環境惡化、(煤塵爆炸極限通常為 45~50g/m³),同時造成煤炭資源浪費。負壓真空清掃系統作為高效的粉塵治理技術,在該場景中已得到廣泛應用,其核心是通過負壓吸附實現粉塵的集中收集、過濾與回收,具體應用邏輯如下: 一、粉塵來源與治理需求

在煤化工行業中,輸煤系統連廊是煤炭輸送的核心環節,但其在運行過程中因皮帶轉運、落料沖擊、設備振動等易產生大量粉塵。這些粉塵不僅導致作業環境惡化、(煤塵爆炸極限通常為 45~50g/m³),同時造成煤炭資源浪費。負壓真空清掃系統作為高效的粉塵治理技術,在該場景中已得到廣泛應用,其核心是通過負壓吸附實現粉塵的集中收集、過濾與回收,具體應用邏輯如下: 一、粉塵來源與治理需求